行業新聞

商用航空復合材料的進展與未來趨勢

近年來,新材料與先進制造工藝的出現加速了復合材料向更高性能、更高效率、更低成本和更可持續方向的發展。這一趨勢正推動復合材料在商用飛機中的應用達到新的高度,使其成為評估新一代民用航空項目進步的重要標桿。

如今,復合材料在主要機型中的使用比例持續攀升。空客A350 的結構重量中有53%為復合材料,而波音787夢想客機則達到50%。中國自主研發的寬體客機也有望實現類似水平。飛機機身、機翼和次承載結構越來越依賴復合材料。其中超過90%的零部件采用高壓釜成型工藝生產,主要材料為環氧基碳纖維預浸料。空客計劃到2028年將A350產量提升至每月12架,而波音在過去的生產周期中曾達到每月13架787的水平。

液體成型技術的增長

除了高壓釜技術,液體成型工藝也在快速發展。歐洲、美國和俄羅斯都在樹脂傳遞模塑(RTM)與真空輔助樹脂灌注(VARI)等替代技術上投入大量資源。這些工藝現已成為樹脂基復合材料的主要非高壓釜成型工藝,并逐步從次承載結構擴展到主承載結構。其優勢在于降低生產成本、具備規模化能力,并能實現大型航空部件的批量制造。

熱塑性復合材料的進展

熱塑性復合材料近年來取得了顯著突破。與熱固性復合材料相比,熱塑性體系具有更高的韌性、更好的阻燃性,并兼容多種非高壓釜制造方式。它們帶來更短的成型周期、更低的成本和更高的效率。歐盟的Clean Sky計劃和美國NASA的HiCAM(高速復合材料飛機制造)項目均將熱塑性復合材料視為戰略研究重點,使其成為航空復合材料增長最快的領域之一。

綠色與可持續復合技術

隨著復合材料使用量的增加,行業也面臨回收與可持續發展的挑戰。新興的綠色復合技術致力于通過可降解聚合物和環保型基體材料來減輕環境影響。盡管目前仍處于研發階段,但這些解決方案將在實現航空制造業長期可持續發展方面發揮關鍵作用。

高性能預浸料的創新

另一大進展領域是高性能預浸料的開發。赫氏公司(IM10碳纖維)與東麗(T1100/3960預浸料體系)均推出了具有更高強度和剛度的材料。東麗的TC1130熱塑性預浸料還解決了粘接強度不足的問題,拓展了熱塑性復合材料在關鍵航空結構中的應用潛力。

未來展望

商用航空的發展歷程表明,復合材料技術在每一代飛機中都在不斷進步。未來,復合材料的應用水平將進一步提升,尤其體現在以下幾個方面:

- 液體成型用于低成本、大規模生產

- 具備更高韌性與柔性的熱塑性復合材料

- 可回收、綠色環保材料的應用

- 性能更優的下一代預浸料

對于中國航空工業而言,加大研發投入和戰略布局至關重要。通過在這些方向上不斷創新,國內制造商將確保未來的商用飛機復合材料在全球市場保持競爭力,并同時滿足性能與可持續發展的雙重目標。

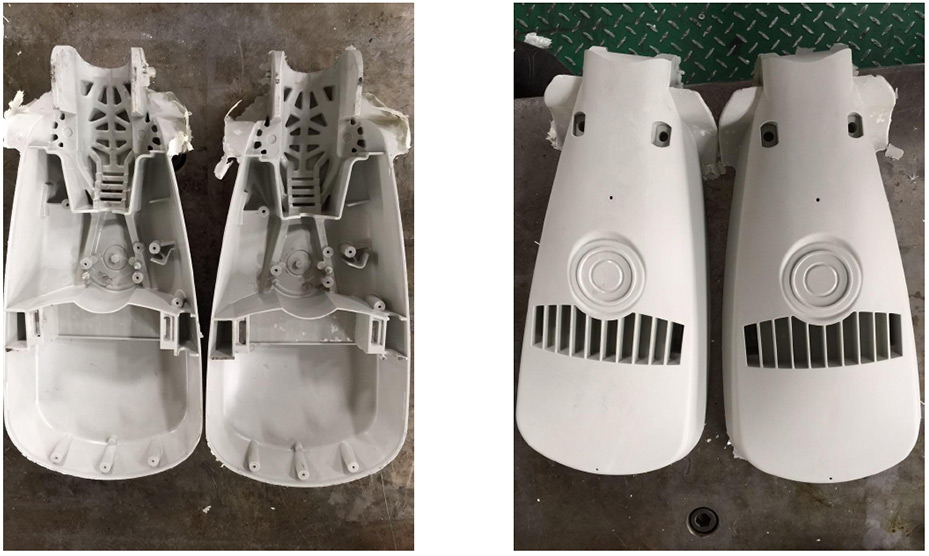

浙江大成模具有限公司(MDC)致力于為航空航天領域提供先進的模具與工裝技術。我們的專業涵蓋SMC模具、BMC模具、模壓模具、碳纖維模具以及先進的復合材料工裝。憑借精密制造、創新能力與綠色理念,MDC持續支持航空航天產業向高性能、低成本與可持續的未來邁進。